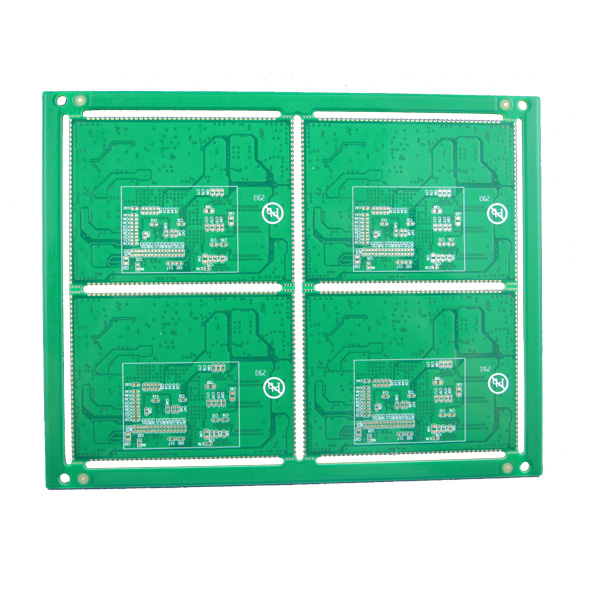

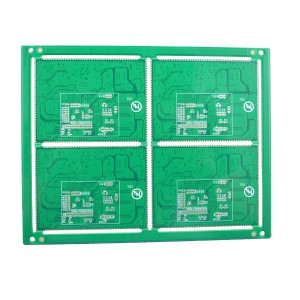

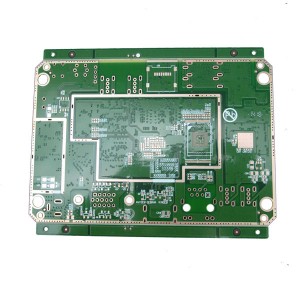

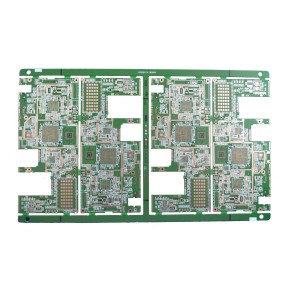

PCB HDI de 8 capes per a la indústria de la seguretat

Detalls del producte

| Capes | 8 capes |

| Gruix del tauler | 1,0 MM |

| Material | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Gruix de coure | 1 OZ (35um) |

| Acabat superficial | (ENIG) Or per immersió |

| Forat mínim (mm) | Trepant làser de 0,10 mm |

| Amplada de línia mínima (mm) | 0,10 mm (4 mil) |

| Espai mínim de línia (mm) | 0,10 mm (4 mil) |

| Màscara de soldadura | Verd |

| Color de llegenda | Blanc |

| Impedància | Impedància única i impedància diferencial |

| Embalatge | Bossa antiestàtica |

| Prova electrònica | Sonda volant o Fixture |

| Norma d’acceptació | IPC-A-600H Classe 2 |

| Aplicació | Seguretat |

1. Introducció

HDI significa Interconnexió d'alta densitat. Una placa de circuit que té una densitat de cablejat més elevada per unitat d’àrea enfront de la placa convencional s’anomena PCB HDI. Els PCB HDI tenen espais i línies més fins, vies menors i coixinets de captura i una major densitat de coixinets de connexió. És útil per millorar el rendiment elèctric i reduir el pes i la mida de l’equip. El HDI PCB és la millor opció per al recompte d’alta capa i les taules laminades costoses.

Avantatges clau de l'IDH

A mesura que les demandes dels consumidors canvien, la tecnologia també ho ha de fer. En utilitzar la tecnologia HDI, els dissenyadors ara tenen l’opció de col·locar més components a banda i banda del PCB en brut. Diversos processos via, inclosa la via in pad i la persiana mitjançant la tecnologia, permeten als dissenyadors disposar de més béns immobles de PCB per col·locar components més petits encara més junts. La reducció de la mida i el pas del component permeten més E / S en geometries més petites. Això significa una transmissió més ràpida de senyals i una reducció significativa de la pèrdua de senyal i els retards en l'encreuament.

Tecnologies en PCB HDI

- Via cega: contacte d’una capa externa que acaba en una capa interna

- Via enterrada: forat passant de les capes del nucli

- Microvia: Via cega (col·l. També via) amb un diàmetre ≤ 0,15 mm

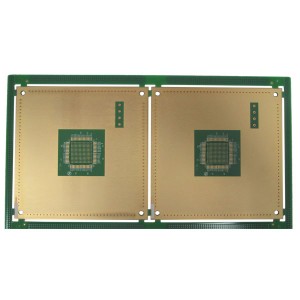

- SBU (Sequential Build-Up): acumulació de capa seqüencial amb almenys dues operacions de premsa en PCB multicapa

- SSBU (Semi Sequential Build-Up): premsat de subestructures comprovables en tecnologia SBU

Via a Pad

La inspiració de les tecnologies de muntatge superficial de finals dels anys vuitanta ha empès els límits amb BGA, COB i CSP en polzades superficials més petites. El procés via in pad permet col·locar vias a la superfície dels terrenys plans. La via es xapa i s’omple amb epoxi conductor o no conductor i després es tapa i es revesteix, cosa que la fa pràcticament invisible.

Sembla simple, però hi ha una mitjana de vuit passos addicionals per completar aquest procés únic. Equips especialitzats i tècnics formats segueixen el procés de prop per aconseguir la via oculta perfecta.

Mitjançant els tipus d’ompliment

Hi ha molts tipus diferents de material de farciment via: epoxi no conductor, epoxi conductor, farcit de coure, farcit de plata i revestiment electroquímic. Tot això dóna lloc a una via enterrada dins d'un terreny pla que es soldarà completament com a terres normals. Les vies i les microvies es perforen, es ceguen o s’enterren, s’omplen i es recobren i s’amaguen sota les terres SMT. El processament d’aquest tipus de vias requereix equips especials i requereix molt de temps. Els múltiples cicles de perforació i perforació de profunditat controlada s’afegeixen al temps de procés.

Tecnologia de perforació làser

Perforar les micro-vies més petites permet obtenir més tecnologia a la superfície del tauler. Utilitzant un feix de llum de 20 micres (1 Mil) de diàmetre, aquest feix d’alta influència pot tallar metall i vidre creant el petit forat viari. Existeixen nous productes, com ara materials de vidre uniformes que són un laminat de baixa pèrdua i una constant dielèctrica baixa. Aquests materials tenen una major resistència a la calor per al muntatge sense plom i permeten l’ús de forats més petits.

Laminació i materials per a taulers HDI

La tecnologia multicapa avançada permet als dissenyadors afegir seqüencialment parells de capes addicionals per formar un PCB multicapa. L'ús d'un trepant làser per produir forats a les capes internes permet fer xapes, imatges i gravats abans de premsar. Aquest procés afegit es coneix com a acumulació seqüencial. La fabricació de SBU utilitza vies plenes de sòlid que permeten una millor gestió tèrmica, una interconnexió més forta i augmenta la fiabilitat de la placa.

El coure recobert de resina es va desenvolupar específicament per ajudar amb una qualitat de forat pobra, temps de perforació més llargs i per permetre PCB més prims. RCC té un perfil de coure de perfil molt baix i ultra prim que s’ancora amb nòduls minúsculs a la superfície. Aquest material és tractat químicament i imprimat per obtenir la tecnologia de separació i línia més fina i fina.

L’aplicació de resistència seca al laminat encara s’utilitza el mètode de rotllo escalfat per aplicar la resistència al material bàsic. Amb aquest procés tecnològic més antic, ara es recomana preescalfar el material a la temperatura desitjada abans del procés de laminació de les plaques de circuits impresos HDI. El preescalfament del material permet una millor aplicació constant de la resistència seca a la superfície del laminat, apartant menys calor dels rotlles calents i permetent temperatures de sortida estables i constants del producte laminat. Les temperatures constants d’entrada i sortida condueixen a una menor captació d’aire sota la pel·lícula; això és fonamental per a la reproducció de línies fines i espaiat.